PC-basierte Überwachung in der traditionellen Steuerung von Produktionslinien

Das beste aus beiden Welten kombinieren: PC-basierte Überwachung in traditionellen Steuerungen

Die Verknüpfung von SPSen in "traditionellen" Produktionslinien mit PC-basierter Datenerfassung und -analyse bietet sich besonders an für Hersteller von Produkten mit hohen Stückzahlen und engen Toleranzen. Auf diese Weise können diese die besten Eigenschaften beider Technologien kombinieren und nutzen. Das gewährleistet die angestrebte Konsistenz und Qualität der Produktion und bringt die Anlage auf einen modernen Level, ohne bewährte Technik komplett zu ersetzen. Typisches Beispiel: Herstellung von Flaschen, Verpackungen, PET oder Aluminiumdosen.

Das Fortschreiten der Technik hat in den letzten Jahrzehnten auch viele Veränderungen in der Fabrikhalle mit sich gebracht. Ein wichtiger Aspekt ist die immer größer werdende Kluft zwischen den modernen Computern, die wir heute im Büro oder sogar privat benutzen, und den Geräten, mit denen zum Beispiel noch viele PET und Aluminiumdosen-Fabriken betrieben werden. Dies wird besonders klar, wenn man sich zum Beispiel konkret den Unterschied zwischen alten PLCs in einer 30 Jahre alten Flaschenfabrik und der High-Tech-Ausrüstung auf unseren heutigen Schreibtischen oder sogar schon in unseren Taschen verdeutlicht: Moderne Smartphones bieten aktuell Rechen-, Display- und Kommunikations-Leistungen, die viele dieser alten Geräte weit übertreffen. In wirtschaftlicher Hinsicht bedeutet dies, dass so manche Fabrik die volle "Kraft" der modernen Computerleistung bei weitem nicht ausschöpft.

PLCs werden natürlich immer ein integraler Bestandteil der Produktion bleiben. Aber es sind Laptops, PCs, Tablets und Smartphones, die den Zugang zu einer Vielzahl von Software für Produktionsplanung, Nach- und Rückverfolgbarkeit, Terminplanung und Datenspeicherung ermöglichen. Berücksichtigt man darüber hinaus auch die Rolle des PCs bei den zahlreichen und immer häufiger vorgeschriebenen, regulatorischen Prüf- und Rückverfolgbarkeits-Berichten, wird seine Bedeutung im Fabriksystem noch deutlicher.

In Produktionslinien für PET und Aluminiumdosen ermöglichen PC-basierte Analysen und Konnektivität einen weitaus größeren und detaillierten Einblick in den Produktionsfluss. Durch die Untersuchung und Auswertung von Schlüsselparametern wie zum Beispiel Wandstärke an kritischen Stellen, Farbe, Klarheit und Oberflächenglanz können Behälterhersteller sicherstellen, dass Qualität und Leistung im Endprodukt gewährleistet sind. So ist alles in allem der gesamte Prozess besser gerüstet, Probleme vorauszusehen, anstatt sie erst im Nachhinein zu erkennen.

PCs ermöglichen zudem auch die Einbindung von weiteren Faktoren in die Informationskette wie Markt-Daten sowie die Verfügbarkeit und Preisgestaltung von Rohstoffen wie zum Beispiel Kunststoffen oder Aluminium. Sogar der Vergleich einzelner Produktionslinien über mehrere Fabriken hinweg ist denkbar, wobei aus den Erkenntnissen konkrete Änderungen vorgenommen werden können, um die Leistung einzelner Strecken zu verbessern, die im Rückstand sind. Natürlich ergibt sich auch ein Vorteil bei der Flexibilität, da PCs den Zugriff auf Daten über Smartphones und Tablets ermöglichen.

Die Chancen und Möglichkeiten sind enorm und die Vorteile überzeugend. Allerdings gibt es ein wesentliches Problem: Um die PC-Technik in solche älteren Anlagen zu integrieren besteht die Notwendigkeit, die Lücke zwischen den oft veralteten SPSen mit ihren besonderen Ein- und Ausgabeanforderungen und den aktuellen Computern mit ihren sich ständig weiterentwickelnden Schnittstellen zu schließen.

Der Austausch von SPSen ist in bestehenden Anlagen oft keine praktikable Option und auch nicht unbedingt wünschenswert, da nur dedizierte Systeme die Geschwindigkeits- und Leistungsanforderungen der Produktionslinie überblicken können. Wie kann also die installierte Legacy-Hard- und -Software um PC-Funktionalität erweitert werden und dabei gleichzeitig offen für die unvermeidlichen zukünftigen Anforderungen bleiben?

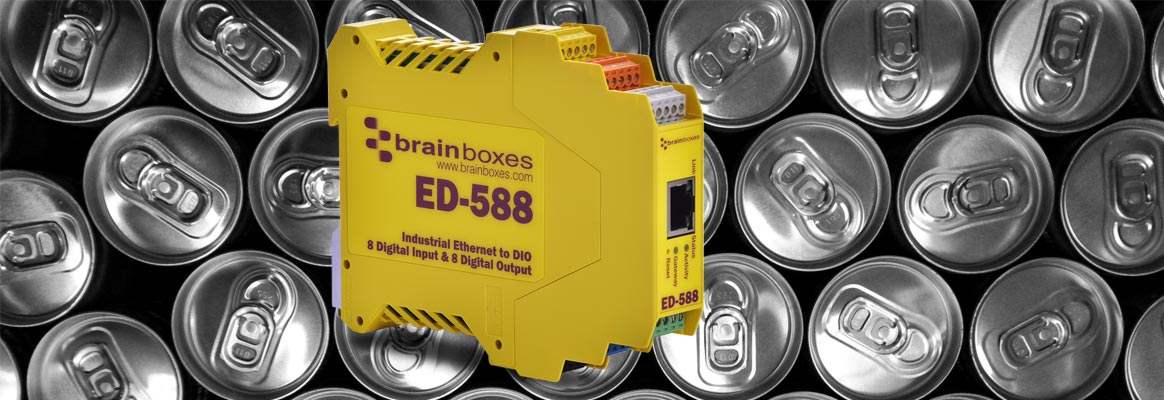

Diese Frage hat zur Entwicklung einer Reihe von Modulen geführt, die sich auf die Integration von SPSen und PCs spezialisiert haben. Eines dieser kompakten Geräte ist das ▸ED-588 aus der ED-Serie von Brainboxes (im deutschen Vertrieb bei Meilhaus Electronic). Es handelt sich um ein auf DIN-Schiene montierbares, Digital-I/O-zu-Ethernet-Modul, das sowohl einen Ethernet-Port als auch einen "Legacy-freundlichen" RS485-Port bietet. Das ▸ED-588 kann über einen Windows-COM-Port-Treiber konfiguriert, überwacht und gesteuert werden, wodurch die Unterstützung von Legacy-Software durch die Bereitstellung einer Schnittstelle zum Windows-Betriebssystem ermöglicht wird. Durch diese Fähigkeit der Vernetzung mit älteren seriellen Modulen wird deren Einsetzbarkeit um viele Jahre verlängert, was die Kosten niedrig und die Investitionsrendite hoch hält. Ein weiterer Vorteil ist, dass die Techniker der Getränkeanlagen nicht umgeschult werden müssen, um diese Geräte zu verwenden. Die Schnittstelle ist kompatibel mit Standard-PC-Paketen wie LabVIEW, MATLAB und anderen, so dass die Anwender die Vorteile ihrer bestehenden Entwicklungs- und Prozesssteuerungs-Systeme weiter nutzen können.

Abbildung: Module der Brainboxes ED-Serie zusammen mit einem unmanaged industrial Ethernet Switch SW-508 auf DIN-Hutschiene

Das ▸ED-588 Modul kann Daten auch direkt an Smartphones und Tablets mit Android- oder Apple-Betriebssystemen sowie an Webbrowser liefern. Systemprogrammierer verwenden die mitgelieferten Code-Beispiele über Application Programming Interfaces (APIs) und erweitern sie nach Bedarf oder passen sie an. Diese APIs decken ein breites Spektrum ab, darunter C#, C++, PHP, Javascript und .NET. Zudem verfügt das ▸ED-588 über Adaptionsmöglichkeiten, um die Konnektivität und Protokollkompatibilität zwischen dem älteren seriellen Schnittstellenstandard RS485 und dem allgegenwärtigen USB-Anschluss herzustellen. Dies ermöglicht eine PC-basierte Betriebssteuerung und Überwachung der SPSen in jedem Teil der PET und Dosenproduktionslinie, vom Formen über das Sprühen bis hin zum Verpacken.

Für die Vernetzung solcher "hybrider" Anlagen per Ethernet empfehlen sich die industriellen, unmanaged Ethernet-Switche der Serie SW von Brainboxes. Gegenüber herkömmlichen Switchen bieten sie Vorteile, die gerade beim Einsatz in industriellen Umgebungen wesentlich sind: Der Formfaktor ist, genau wie beim ▸ED-588 kompakt, die Switche sind auf DIN-Hutschiene montierbar. Sie unterstützen je nach Modell Fast- und Gigabit-Ethernet und haben einen erweiterte Temperaturbereiche von -10...+60°C oder sogar -40...+80°C sowie eine IP30-Ratifizierung. Die Switche arbeiten mit redundanter und damit ausfallsicherer Stromversorgung und bieten eine Isolation zwischen Versorgung und Ethernet. Schließlich sind sie für den Einbau in Systeme auch als OEM-Varianten ("nur Leiterplatte") verfügbar.

Zusammenfassung

Der PC spielt auch in der SPS-basierten Produktion eine immer größere Rolle. Daher können Module wie die ED-Serie von Brainboxes Werksleiter dabei unterstützen, die Vorteile moderner PC- und Mobilgeräte-Technik auch in älteren, SPS-gesteuerten Produktionssteuerungen einzusetzen. Die Wahl eines Moduls mit PC- und Netzwerk-Schnittstellen und -Kompatibilität ermöglicht es, diese technologische Lücke zu schließen.

Eckdaten ▸ED-588

(die ED-Serie umfasst insgesamt 10 verschiedene Modelle mit unterschiedlichen I/O- und Schnittstellen-Variationen)

- Schnittstellen: 1x Ethernet 10BaseT/100BaseTX (RJ45) und 1x RS485-Port halb-duplex.

- Digital-I/O: 8 Eingänge, 8 Ausgänge, Bereich bis 30 V.

- Bauform: DIN-Hutschienen-Modul, IP20, -30...+80°C Betriebstemperaturbereich.

- Versorgung: +5...+30 VDC.

- Anschlüsse: Schraubklemmen.

Meilhaus Electronic, nach Informationen von Brainboxes. Bildhintergründe Dosen/Flaschen: Pixabay

Ebenfalls erschienen in der PC & Industrie 5/2021 (beam-Verlag).